|

Существовало много положительных аспектов производства,

включая Простота и эксплуатационная надежность процесса была продемонстрирована тем, что после периода пусконаладочных работ и усовершенствования некоторого оборудования количество персонала для обслуживания производства по вторичной переработке свинца было сокращено с поддержанием такого же объема производства свинца. Бесперебойному производству значительно способствовало использование двух бункеров-питателей Storall (поставляемых компанией Mitchell Engineering), которые использовались для подачи контролируемых количеств пасты и пыли, смешанной с водой, в печь ISASMELT™. Затраты на топливо сократились в результате использования регенерированной нефти вместо дистиллята для фурмы и природного газа для горелки поддержания температуры. Отрицательным аспектом вторичного производства была невозможность производить пасту с низким содержанием натрия после десульфуризации, несмотря на использование NaOH в качестве реагента. Остаточный натрий в пасте (до 1,5%) приводил к образованию двухслойного шлака в печи ISASMELT™, который состоял из шлака с содержанием окиси свинца в пределах 55-85% и натриевого шлака низкой плотности, содержащего до 35% натрия. Несмотря на присущие трудности данной ситуации, операторы научились справляться с этим путем использования отдельного верхнего выпускного отверстия для натриевого шлака. Сульфат натрия периодически выпускался из печи для обеспечения постоянного контроля расплава свинцового шлака и процесса плавки мягкого свинца.

Содержание натрия в пасте можно было бы значительно сократить путем

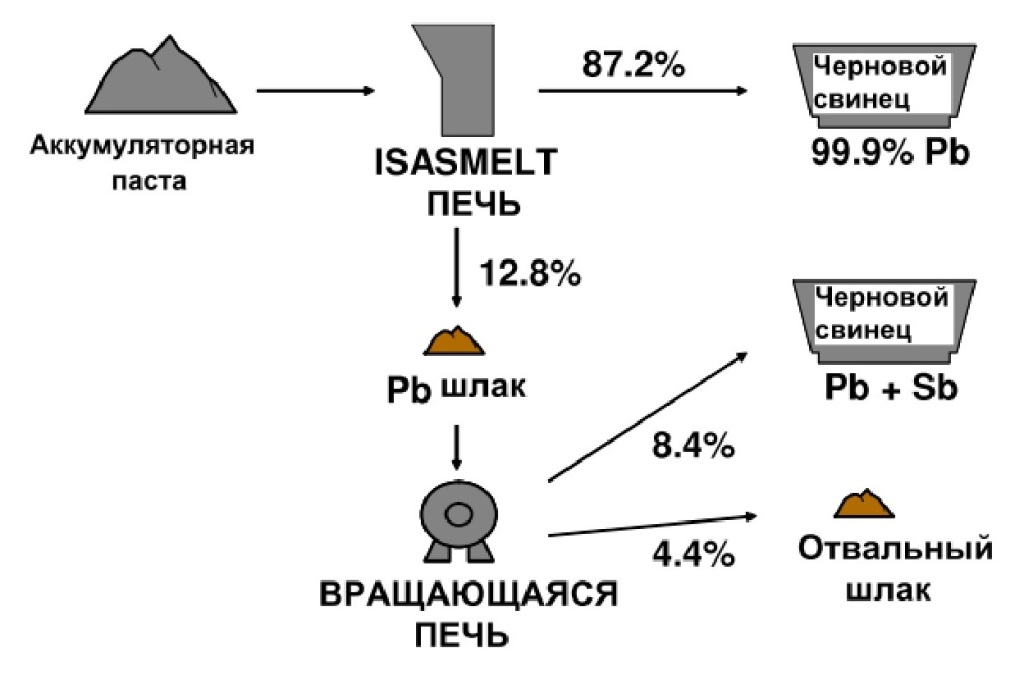

вложения Рисунок 2 - Распределение свинца в процессе на заводе BRM

|

| Вперед >> |

|

Страница: |

[1] | [2] | [3] | [4] | [5] | [6] | [7] | [8] | [9] | [10] | [11] | [12] | [13] | [14] |