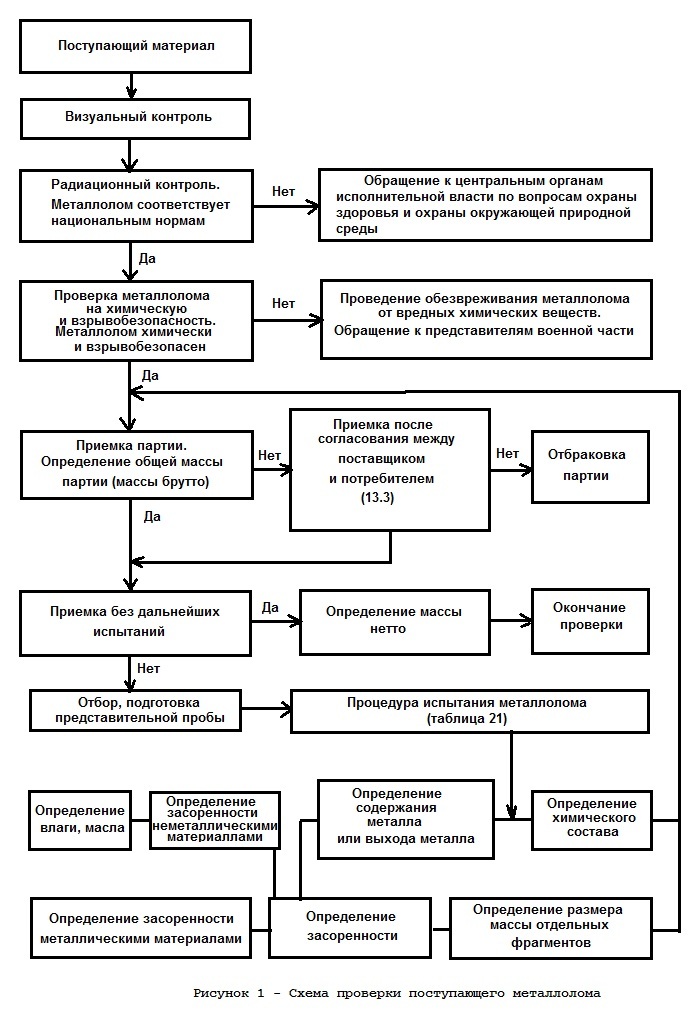

13.1.2 Радиационный

контроль металлолома проводят в соответствии

с требованиями нормативных документов,

принятых на территории государств-участников

Соглашения, а также 8.2 настоящего стандарта.

Контролируют всю партию металлолома.

13.1.3 Контроль

металлолома на наличие взрывоопасных веществ

(предметов) проводят визуально методом

сплошного контроля. Работы по выявлению и

обезвреживанию взрывоопасных веществ (предметов)

проводят в соответствии с требованиями

нормативных документов, принятых на

территории государств-участников Соглашения,

а также 8.4 настоящего стандарта.

Контролируют всю партию металлолома.

13.1.4 Контроль

металлолома на наличие вредных химических

веществ должно проводить лицо, ответственное

за проведение этого контроля и назначенное

приказом по предприятию. Контроль

осуществляют с целью выявления инородных

вредных химических веществ в виде жидкости,

порошка, которые могут находиться в

металлоломе. Контроль проводят визуально, а

также используя органолептические методы

определения запаха.

13.1.5 Отбор и подготовку

проб для проведения процедуры испытания

металлолома на соответствие техническим

требованиям настоящего стандарта проводят по

ГОСТ 28192 (для отходов цветных металлов и

сплавов), по ГОСТ 28053 (для стружки цветных

металлов и сплавов). Отбор и подготовку проб

кускового лома проводят по методикам,

согласованным между поставщиком и

потребителем.

13.1.6 Процедуру

испытания металлолома на соответствие

техническим требованиям настоящего стандарта

проводят в соответствии с таблицей 21.

Испытание металлолома проводят не менее чем

на двух представительных пробах, отобранных

от партии. За результат испытания принимают

среднеарифметическое значение.

Таблица 21 - Процедура испытания лома и

отходов цветных металлов и сплавов

|

№ пункта |

Характеристика | Процедура испытания | ||

| 1 | Определение засоренности |

1 Оценка представительной пробы. 2 Представительную пробу взвешивают, удаляют из нее все примеси (металлические и неметаллические), влагу, масло и взвешивают повторно. Значение засоренности X, %, вычисляют по формуле

где m - масса представительной пробы, кг; m0 - масса пробы, которую получают после удаления всех примесей, влаги и масла из представительной пробы, кг. 3 Другие методы, по согласованию между поставщиком и потребителем.

|

||

| 1.1 |

Определение засоренности неметаллическими материалами (изоляция, пластик, дерево, строительные, огнеупорные материалы, стекло и др.) |

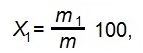

1 Оценка представительной пробы. 2 Из представительной пробы удаляют неметаллические материалы и взвешивают их. Значение засоренности неметаллическими материалами X1, %, вычисляют по формуле

где m - масса представительной пробы, кг; m1 - масса неметаллических материалов, извлеченных из представительной пробы, кг. 3 Другие методы, по согласованию между поставщиком и потребителем.

|

||

| 1.2 | Определение засоренности металлами (свободное железо, или другие цветные металлы) |

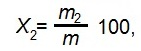

1 Оценка представительной пробы. 2 Из представительной пробы удаляют металлы, которые являются засоренностью, и взвешивают их. Значение засоренности металлами Х2, %, вычисляют по формуле

где m - масса представительной пробы, кг; m2 - масса металла (свободного железа или других цветных металлов), извлеченного из представительной пробы, кг. 3 Другие методы, по согласованию между поставщиком и потребителем.

|

||

| 1.3 | Определение содержания влаги или влаги и масла |

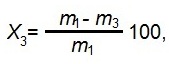

1 Оценка представительной пробы. 2 Пробу, полученную после удаления неметаллических примесей из представительной пробы, взвешивают. Нагревают до 350°С (максимально). Выдерживают при этой температуре до постоянной массы (массу пробы контролируют, периодически взвешивая ее, после предварительного охлаждения ее в эксикаторе). Содержание влаги или влаги и масла Х3, %, вычисляют по формуле

где m1 - масса пробы, которую определяют после удаления неметаллических примесей из представительной пробы, кг; m3 - масса пробы, которую получают после удаления влаги или влаги и масла из этой пробы, кг. 3 Другие методы, по согласованию между поставщиком и потребителем.

|

||

| 1.4 | Определение содержания масла |

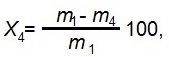

1 Оценка представительной пробы. 2 Пробу, полученную после удаления неметаллических примесей из представительной пробы, взвешивают, промывают техническими моющими средствами, просушивают и снова взвешивают. Содержание масла Х4, %, вычисляют по формуле

где m1 - масса пробы, которую определяют после удаления неметаллических примесей из представительной пробы, кг; m4 - масса пробы, которую получают после удаления масла из этой пробы, кг. 3 Другие методы, по согласованию между поставщиком и потребителем.

|

||

| 2 | Определение содержания металла |

1 Оценка представительной пробы (визуально, по маркировке деталей и изделий по ГОСТ 2171). 2 Содержание металла ХМе, %, вычисляют по формуле

где X - засоренность металлолома (см. пункт 1, настоящей таблицы).

|

||

| 3 | Определение металлургического выхода металла |

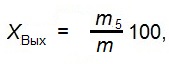

1 Оценка представительной пробы. 2 Представительную пробу после удаления засоренности (в том числе влаги) загружают в тигель под слой предварительно расплавленного флюса. Плавку проводят с перемешиванием в тигельных печах (газовых, электрических), перегрев расплава не должен превышать 100°С. Примечания 1 При плавке алюминия и его сплавов используют флюс: хлористый натрий и хлористый калий (1:1) или сильвинит и калиевый электролит (1:1). Плавку проводят при температуре от 750°С до 800°С. 2 При плавке меди, латуни, оловянной бронзы используют флюс - буру; при плавке алюминиевой бронзы - криолит. Температура плавления не должна превышать: 1150°С (для меди, алюминиевой бронзы); 1100°С (для оловянной бронзы); 1000°С (для латуни). После полного расплава пробы металл перемешивают, дают отстояться 2 мин, снимают шлак, выливают в постоянную металлическую форму. После остывания металл отделяют от шлака и взвешивают. Примечание - Взвешивают не только полученный слиток, но и отдельные корольки металла (сплава) размером не менее чем 2 мм. Металлургический выход металла Хвых, %, вычисляют по формуле

где m5 - масса металла (сплава), извлекаемого при плавке шихтового материала, кг; m - масса представительной пробы, кг.

|

||

| 4 | Определение химического состава представительной пробы |

1 Оценка представительной пробы (визуально, по маркировке деталей и изделий по ГОСТ 2171). 2 От пробы, полученной после удаления всех примесей из представительной пробы, отбирают лабораторные пробы для химического анализа. Химический состав определяют по стандартизованным и (или) аттестованным методикам. Если необходимо, представительную пробу переплавляют перед анализом. Примечание - Образец, отлитый в кокиль при определении металлургического выхода, можно использовать для спектрального анализа, а отлитый в изложницу - для химического анализа.

|

||

| 5 | Определение размера, массы отдельных фрагментов |

Размеры отдельных фрагментов металлолома определяют средствами измерительной техники по ГОСТ 7502, ГОСТ 427, ГОСТ 166. Массу отдельных фрагментов металлолома определяют взвешиванием на весах по ГОСТ 29329. Допускается проводить измерения и взвешивание с помощью других средств измерительной техники, не уступающих по точности указанным выше.

|

|

Примечания 1 Металлолом проверяют с помощью технических способов и средств измерительной техники, если результаты визуального оценивания вызывают сомнения. 2 Определение различных показателей проводят на одной представительной пробе. Во время определения нескольких показателей необходимо придерживаться определенной последовательности. Например, определение массы представительной пробы → определение влаги → определение засоренности черными металлами → определение металлургического выхода → определение химического состава. |

| << Назад | Вперед >> |

| Страница: | [1] | [2] | [3] | [4] | [5] | [6] | [7] | [8] | [9] | [10] | [11] | [12] | [13] | [14] | [15] | [16] | [17] | [18] | [19] | [20] | [21] | [22] |

|

|

[23] | [24] | [25] | [26] | [27] | [28] | [29] | [30] | [31] | [32] | [33] | [34] | [35] | [36] | [37] | [38] | [39] | [40] | [41] | [42] | [43] | [44] |